随着工业4.0时代的到来,智能制造已成为制造业转型升级的核心方向。18号智能工厂作为一家典型的制造业企业,通过数据驱动的信息系统集成,实现了生产效率、质量和灵活性的显著提升。本文以该工厂为例,深入探讨其智能制造信息系统的集成实践。

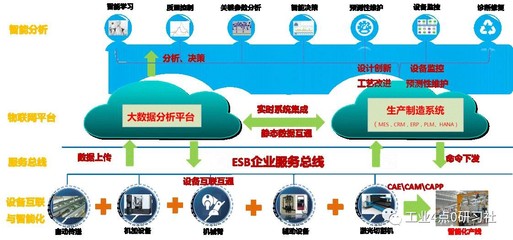

18号智能工厂在信息系统集成方面,构建了一个以数据为核心的架构。通过物联网(IoT)技术,工厂将生产线上的设备、传感器和控制系统连接起来,实时采集设备运行状态、生产参数和质量数据。这些数据被传输到中央数据平台,进行统一存储和分析。例如,工厂部署了边缘计算节点,对高频数据进行预处理,减少网络延迟,确保实时响应。

数据驱动是工厂智能化的核心。通过大数据分析和人工智能算法,工厂能够从海量数据中挖掘洞察,优化生产流程。例如,在预测性维护方面,系统基于历史设备数据,构建故障预测模型,提前识别潜在问题,减少非计划停机时间。据工厂统计,这一措施使设备利用率提高了15%。质量控制模块利用机器学习技术,实时监测产品缺陷,并通过反馈机制自动调整工艺参数,将产品不良率降低了20%。

在信息系统集成方面,18号智能工厂采用了云边端协同的模式。云端平台负责长期数据存储和复杂分析任务,而边缘设备则处理实时控制和安全敏感操作。工厂还集成了企业资源规划(ERP)系统、制造执行系统(MES)和供应链管理(SCM)系统,实现了从订单接收到产品交付的全流程数据互通。这种集成消除了信息孤岛,使管理层能够基于实时数据做出决策,例如动态调整生产计划和库存水平。

工厂还注重人机协同。通过部署增强现实(AR)和虚拟现实(VR)技术,工人可以直观地查看设备状态和生产指导,提高了操作效率和安全性。系统集成还包括员工培训模块,利用数据分析识别技能缺口,并提供个性化学习路径。

18号智能工厂的案例展示了数据驱动的信息系统集成在智能制造中的巨大潜力。它不仅提升了生产效率和产品质量,还增强了工厂的适应性和竞争力。随着5G、数字孪生等技术的进一步发展,这种集成模式有望在更多行业推广。企业需注意数据安全、系统兼容性和人才培养等挑战,以确保成功实施。